欢迎来到贝博BB官网(中国)有限公司官网官方网站!

高性能、集成动力总成解决方案:电动汽车采用的关键

2022-03-25 来源:

贝博BB官网(中国)有限公司官网

随着越来越多的混合动力电动汽车 (HEV) 和电动汽车 (EV) 首次亮相,汽车制造商正在提高汽车动力总成的电气化程度。 在全球控制二氧化碳排放法规的推动下,销量每年以 20% 至 25% 的速度增长,预计到 2030 年将占汽车销量的 20% 至 25%。此外,消费者对 HEV/ 电动汽车已经导致对具有更高性能和更长行驶里程的节能、坚固和紧凑的系统的更大需求。

该领域最大的担忧之一是如何让 HEV/EV 更实惠,以促进大众市场的采用并解决汽车制造商目前缺乏盈利能力的问题。 如今,中小型电动汽车的平均价格比类似的内燃机汽车高出约 12,000 美元。

起初,价格差异被认为完全归因于电池成本。 的确,未来电池成本可能会大幅下降。 然而,最近详细的商业模式显示了其他可以降低成本并加快原始设备制造商 (OEM) 实现 HEV/EV 销售盈利的选择。一种选择是成本设计 (DTC),它专注于动力总成集成, 电力电子元件的位置更近,减少了元件数量并将它们集成到更少的盒子中。

在本白皮书中,我将探讨将 DTC 应用于电力电子设备如何使 OEM 能够实现大众市场的采用。 我将首先解释为什么电力电子技术的进步能够缓解消费者的“里程焦虑”,同时力求降低动力总成系统的 DTC,并描述一种旨在接近 DTC 的系统级集成动力总成解决方案,特别强调 优化半导体集成电路 (IC) 和功率器件的内容。

解决范围焦虑

范围焦虑一直是消费者在购买 HEV 和 EV 时的第一大担忧。 2020 年,预计将发布几款续航里程超过 200 英里的电动汽车。 即使在不同的 OEM 之间,这些 EV 模型的共同点是从头开始的动力总成平台设计,可优化电池堆叠和封装以适应高续航里程。 更高的电池组转化为更高的电压和更高的马力。

现代电动汽车的电池电压通常在 400 V 左右,但要实现更大的马力需要将电池电压提高到 800 V,尤其是在高端电动汽车中。更高的电压转化为相同电流量的更高马力。电池堆叠和封装的优化 可实现紧凑的间距和更低的 DTC。

此外,更高的电压可以提高相同功率的效率,因为缺少大电流会降低热耗散。 较低的电缆直径和较轻的重量反过来会降低 DTC。

性能改进:提高功率密度

动力总成系统的功率效率和尺寸决定了 HEV 或 EV 的性能。 电源效率与整体尺寸的比率(也称为功率密度)是电源管理领域的关键品质因数。 目标是实现最高水平的功率密度。 电动汽车行业正在通过集成将这一目标扩展到动力总成系统——以在最紧凑的空间内实现最高效率。 在这种情况下,“紧凑空间”意味着更小的印刷电路板 (PCB) 空间和外壳材料,也对 DTC 产生积极影响。

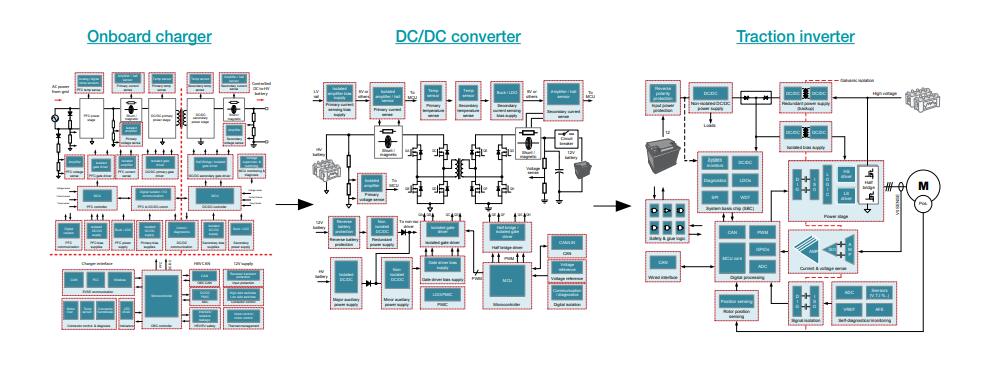

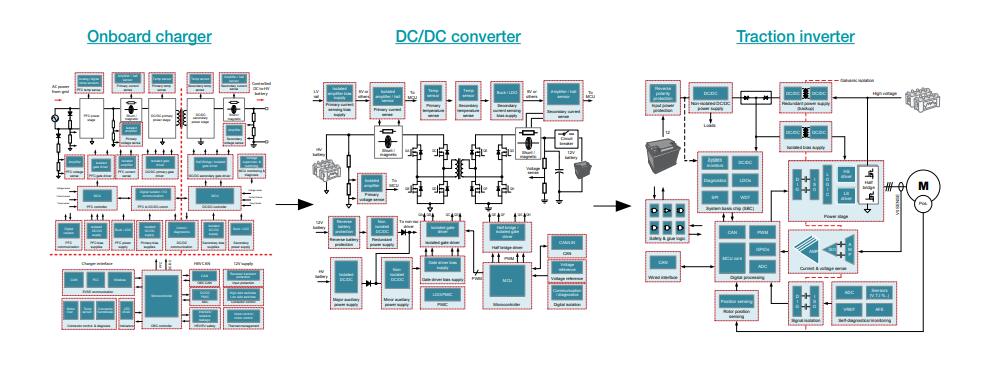

在电力电子层面,包括车载充电器 (OBC)、DC/DC 转换器(高压转低压)和牵引逆变器在内的动力总成子系统中的拓扑/架构、集成 IC 解决方案和半导体功率开关发生了重大变化。

让我们讨论一下半导体功率开关变化的影响,以及如何将高效电力电子架构所需的功能集成到 IC 中。 这是系统级集成动力总成解决方案的基础。

宽带隙半导体器件:汽车市场的颠覆性技术

宽带隙半导体器件:汽车市场的颠覆性技术

电力电子在试图满足苛刻的功率密度要求方面发挥着关键作用。 电力电子内部的功率半导体器件必须具备以下属性:

• 降低功率损耗。

• 高频操作。

• 更高的结温。

• 高压操作。

• 增加散热。

将先进的高压器件(例如使用 SiC 和 GaN 的宽带隙半导体)用于功率开关,使得 HEV/EV 与传统的硅基功率开关(例如功率硅金属氧化物半导体场效应)相比能够实现更高的效率 晶体管 (MOSFET) 和绝缘栅双极晶体管 (IGBT)。

随着功率水平的提高,功率硅 MOSFET 或 IGBT 的热管理变得具有挑战性,因为它们的最大工作温度(称为允许结温)受到限制。这一限制要求在动力总成系统中添加冷却组件,例如带有水套的大型铜块,尤其是在功率水平可能超过 100 kW 的牵引逆变器中。添加冷却组件会影响车辆的尺寸、重量和成本。相反,SiC 具有更高的允许结温。此外,SiC 的热导率是硅的两到三倍。 SiC 的高结温和高导热性相结合,使其成为动力总成系统的有吸引力的候选者,因为它消除了对大型铜块和水套的需求。在 OBC 和 DC/DC 转换器中使用 GaN 还可以显着减少无源元件,例如磁性元件和电容器,因为它能够在数百千赫兹到兆赫兹的范围内切换。

几家汽车制造商已经将宽带隙解决方案纳入其 HEV/EV 动力总成设计,以实现更高的马力和更高的效率,同时提高电池电压。此外,通过改进热管理和尺寸,可以降低宽带隙解决方案的 DTC - 减少的好处。尽管宽带隙开关现在很昂贵,但成本会随着时间的推移而下降。 在系统级别,消除或最小化用于冷却的机械块以及无源元件和外壳的材料量可实现较低的 DTC。

用于操作电源开关的隔离式栅极驱动器 IC

动力总成系统架构需要一个隔离式栅极驱动器来有效驱动电源开关。 隔离式栅极驱动器将来自控制器的脉宽调制信号转换为栅极脉冲,以供电源开关开启或关闭。 由于与电池相关的高电压,控制器(初级侧)和电源开关(次级侧)之间需要电流隔离。电流隔离是一种隔离电气系统功能部分以防止直流或不受控制的技术 从它们之间流动的瞬态电流。 然而,数据和能量确实需要通过这个电流隔离屏障。 电容隔离是一种关键的隔离技术,它具有用于对传入信号进行编码和解码以通过隔离栅的数字电路。

电容式隔离是在隔离式栅极驱动器中实现隔离势垒的首选,因为它具有高数据速率和高抗噪性(也称为高于 150 V/ns 的共模瞬态抗扰度 [CMTI]),并且有助于实现宽电压的潜在开关能力。 带隙解决方案。 动力总成会经历高水平的噪音和振动。 因此,最好使用带有 CMTI 的栅极驱动器。 此外,隔离式栅极驱动器通过消除脉冲变压器或外部分立隔离器减少了 PCB 空间、车辆成本和重量。

隔离式栅极驱动器集成:系统级功能安全和降低 DTC 的关键方面(加粗)

在系统级别,当被视为一个黑匣子时,动力总成系统有三个半导体组件:数字控制器(微控制器)、隔离栅极驱动器和功率半导体。

除了需要高效系统的关键功能外,隔离式栅极驱动器最近已成为主要组件,因为对以最高功能安全级别开发的动力总成系统诊断和保护的需求日益增加。 监控和保护需要智能进行,将这些功能集成到栅极驱动器中正成为一种流行的解决方案。

及时故障 (FIT) 率被认为是实现最高水平的汽车安全完整性的关键指标。例如,为了实现符合 ASIL D 的系统,FIT 率应低于 10;这样的 ASIL 级别在牵引逆变器中非常常见。牵引逆变器使电机旋转,进而驱动车辆的车轮。类似的 ASIL 要求(通常为 ASIL B 或 ASIL C)现在也成为 OBC 和 DC/DC 转换器的要求 .

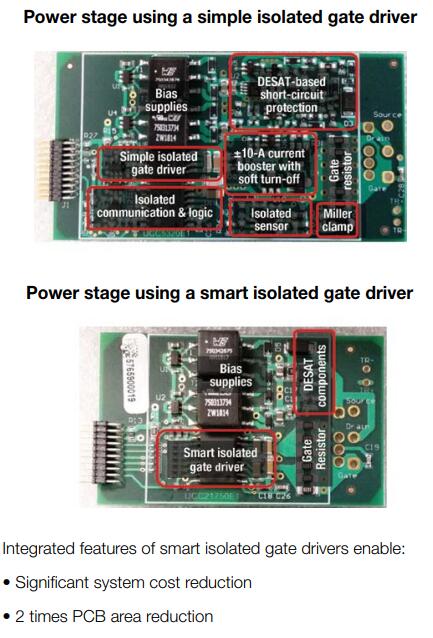

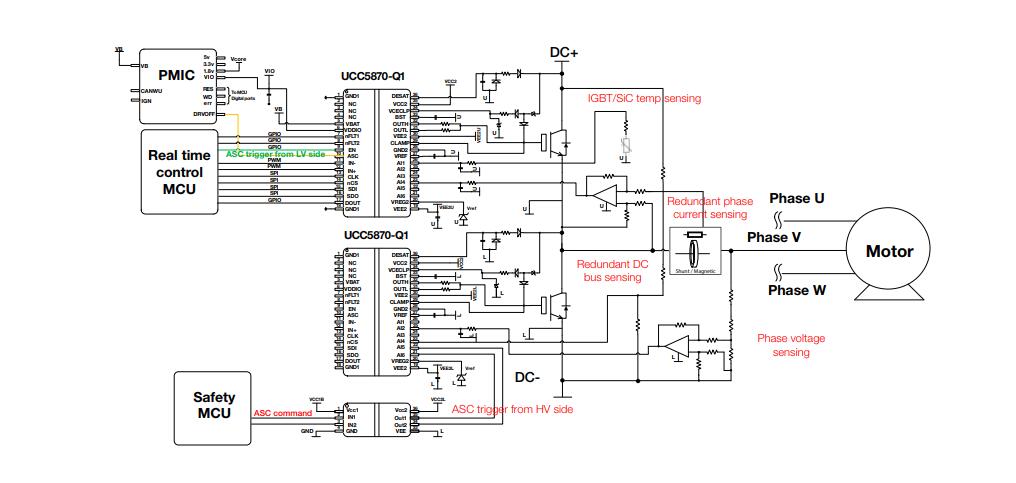

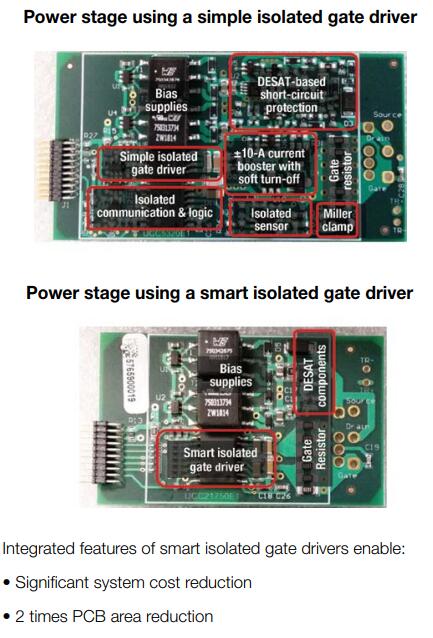

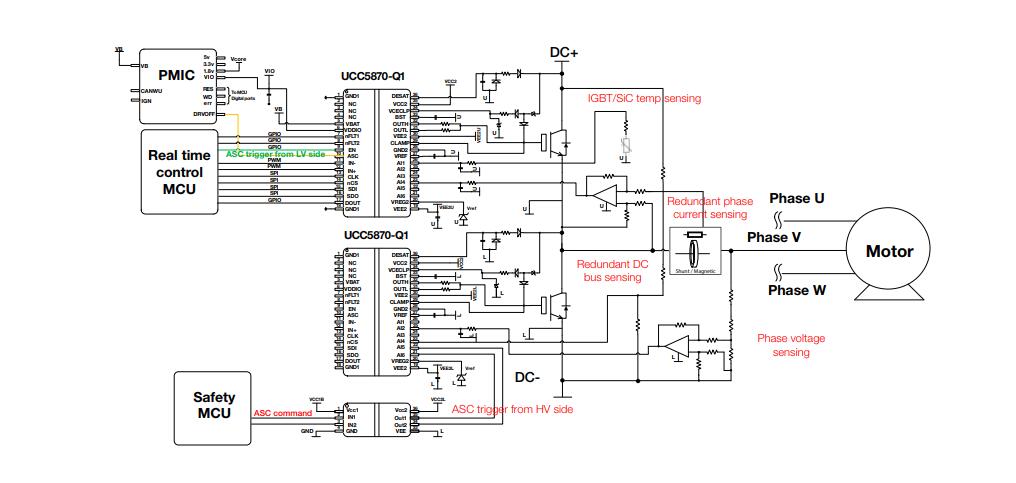

为了实现尽可能低的 FIT 率,传统上在系统中独立定位的所有诊断和保护功能现在都集成到隔离式栅极驱动器中,如图 2 所示。这直接实现了更低的 DTC, 因为它显着减少了组件数量和 PCB 空间。 TI 最近推出了 UCC5870-Q1,它提供了高级诊断和保护。该器件在减少组件方面具有显着优势,可降低 DTC 并能够达到所需的 ASIL 级别,如图 3 所示的牵引 逆变器系统。

另一个想法涉及开发集成变压器偏置电源 IC,可进一步显着降低 DTC,适用于牵引逆变器、OBC 和 DC/DC 转换器。

另一个想法涉及开发集成变压器偏置电源 IC,可进一步显着降低 DTC,适用于牵引逆变器、OBC 和 DC/DC 转换器。

系统级的集成动力总成解决方案

多年来的重点集中在动力总成中各个子系统的集成、DTC 减少和功率密度改进。OEM 正在将其提升到一个新的水平,通过将整个动力总成系统集成到一个单元中来进一步降低成本,类似于系统- IC 行业的片上概念。迄今为止,第一步是将 OBC 和 DC/DC 子系统整合到一个盒子中,将牵引逆变器和 DC/DC 子系统整合到一个盒子中。 新平台将所有三个子系统合二为一。无论配置如何,一体化动力总成概念都可以显着降低动力总成系统的整体重量,提高功率重量比,消除子系统之间的布线,实现 DTC 目标。 研究和原型已将成本降低了 15%。除了在半导体组件级别集成栅极驱动器,在这些子系统之间共享 MCU 进一步降低了动力总成系统的总成本。

动力总成集成降低了组装成本和制造成本以及验证时间,从而降低了 OEM 的总体拥有成本和上市时间。 然而,一种权衡是原始设计制造采购缺乏灵活性。

结论

HEV 和 EV 市场正在快速增长,并且似乎正在通过实现更长的行驶里程和更高的性能从最初的客户怀疑中恢复过来。这个市场的未来增长取决于降低成本,以使 HEV 和 EV 对消费者来说是负担得起的,并且对 原始设备制造商。

DTC 模型包括降低动力总成子系统电力电子成本的努力。 除了 SiC 和 GaN 等宽带隙电源开关之外,隔离式栅极驱动器已成为关键组件,使 OEM 能够通过组件集成降低成本并实现高功能安全水平。 TI 新发布的栅极驱动器 UCC5870-Q1 , 提供了这样的解决方案。

将这种集成概念提升到一个新的水平是新兴趋势,将 OBC、DC/DC 转换器和牵引逆变器组合到一个解决方案中,既降低了成本,又提高了功率重量比。

该领域最大的担忧之一是如何让 HEV/EV 更实惠,以促进大众市场的采用并解决汽车制造商目前缺乏盈利能力的问题。 如今,中小型电动汽车的平均价格比类似的内燃机汽车高出约 12,000 美元。

起初,价格差异被认为完全归因于电池成本。 的确,未来电池成本可能会大幅下降。 然而,最近详细的商业模式显示了其他可以降低成本并加快原始设备制造商 (OEM) 实现 HEV/EV 销售盈利的选择。一种选择是成本设计 (DTC),它专注于动力总成集成, 电力电子元件的位置更近,减少了元件数量并将它们集成到更少的盒子中。

在本白皮书中,我将探讨将 DTC 应用于电力电子设备如何使 OEM 能够实现大众市场的采用。 我将首先解释为什么电力电子技术的进步能够缓解消费者的“里程焦虑”,同时力求降低动力总成系统的 DTC,并描述一种旨在接近 DTC 的系统级集成动力总成解决方案,特别强调 优化半导体集成电路 (IC) 和功率器件的内容。

解决范围焦虑

范围焦虑一直是消费者在购买 HEV 和 EV 时的第一大担忧。 2020 年,预计将发布几款续航里程超过 200 英里的电动汽车。 即使在不同的 OEM 之间,这些 EV 模型的共同点是从头开始的动力总成平台设计,可优化电池堆叠和封装以适应高续航里程。 更高的电池组转化为更高的电压和更高的马力。

现代电动汽车的电池电压通常在 400 V 左右,但要实现更大的马力需要将电池电压提高到 800 V,尤其是在高端电动汽车中。更高的电压转化为相同电流量的更高马力。电池堆叠和封装的优化 可实现紧凑的间距和更低的 DTC。

此外,更高的电压可以提高相同功率的效率,因为缺少大电流会降低热耗散。 较低的电缆直径和较轻的重量反过来会降低 DTC。

性能改进:提高功率密度

动力总成系统的功率效率和尺寸决定了 HEV 或 EV 的性能。 电源效率与整体尺寸的比率(也称为功率密度)是电源管理领域的关键品质因数。 目标是实现最高水平的功率密度。 电动汽车行业正在通过集成将这一目标扩展到动力总成系统——以在最紧凑的空间内实现最高效率。 在这种情况下,“紧凑空间”意味着更小的印刷电路板 (PCB) 空间和外壳材料,也对 DTC 产生积极影响。

在电力电子层面,包括车载充电器 (OBC)、DC/DC 转换器(高压转低压)和牵引逆变器在内的动力总成子系统中的拓扑/架构、集成 IC 解决方案和半导体功率开关发生了重大变化。

让我们讨论一下半导体功率开关变化的影响,以及如何将高效电力电子架构所需的功能集成到 IC 中。 这是系统级集成动力总成解决方案的基础。

电力电子在试图满足苛刻的功率密度要求方面发挥着关键作用。 电力电子内部的功率半导体器件必须具备以下属性:

• 降低功率损耗。

• 高频操作。

• 更高的结温。

• 高压操作。

• 增加散热。

将先进的高压器件(例如使用 SiC 和 GaN 的宽带隙半导体)用于功率开关,使得 HEV/EV 与传统的硅基功率开关(例如功率硅金属氧化物半导体场效应)相比能够实现更高的效率 晶体管 (MOSFET) 和绝缘栅双极晶体管 (IGBT)。

随着功率水平的提高,功率硅 MOSFET 或 IGBT 的热管理变得具有挑战性,因为它们的最大工作温度(称为允许结温)受到限制。这一限制要求在动力总成系统中添加冷却组件,例如带有水套的大型铜块,尤其是在功率水平可能超过 100 kW 的牵引逆变器中。添加冷却组件会影响车辆的尺寸、重量和成本。相反,SiC 具有更高的允许结温。此外,SiC 的热导率是硅的两到三倍。 SiC 的高结温和高导热性相结合,使其成为动力总成系统的有吸引力的候选者,因为它消除了对大型铜块和水套的需求。在 OBC 和 DC/DC 转换器中使用 GaN 还可以显着减少无源元件,例如磁性元件和电容器,因为它能够在数百千赫兹到兆赫兹的范围内切换。

几家汽车制造商已经将宽带隙解决方案纳入其 HEV/EV 动力总成设计,以实现更高的马力和更高的效率,同时提高电池电压。此外,通过改进热管理和尺寸,可以降低宽带隙解决方案的 DTC - 减少的好处。尽管宽带隙开关现在很昂贵,但成本会随着时间的推移而下降。 在系统级别,消除或最小化用于冷却的机械块以及无源元件和外壳的材料量可实现较低的 DTC。

用于操作电源开关的隔离式栅极驱动器 IC

动力总成系统架构需要一个隔离式栅极驱动器来有效驱动电源开关。 隔离式栅极驱动器将来自控制器的脉宽调制信号转换为栅极脉冲,以供电源开关开启或关闭。 由于与电池相关的高电压,控制器(初级侧)和电源开关(次级侧)之间需要电流隔离。电流隔离是一种隔离电气系统功能部分以防止直流或不受控制的技术 从它们之间流动的瞬态电流。 然而,数据和能量确实需要通过这个电流隔离屏障。 电容隔离是一种关键的隔离技术,它具有用于对传入信号进行编码和解码以通过隔离栅的数字电路。

电容式隔离是在隔离式栅极驱动器中实现隔离势垒的首选,因为它具有高数据速率和高抗噪性(也称为高于 150 V/ns 的共模瞬态抗扰度 [CMTI]),并且有助于实现宽电压的潜在开关能力。 带隙解决方案。 动力总成会经历高水平的噪音和振动。 因此,最好使用带有 CMTI 的栅极驱动器。 此外,隔离式栅极驱动器通过消除脉冲变压器或外部分立隔离器减少了 PCB 空间、车辆成本和重量。

隔离式栅极驱动器集成:系统级功能安全和降低 DTC 的关键方面(加粗)

在系统级别,当被视为一个黑匣子时,动力总成系统有三个半导体组件:数字控制器(微控制器)、隔离栅极驱动器和功率半导体。

除了需要高效系统的关键功能外,隔离式栅极驱动器最近已成为主要组件,因为对以最高功能安全级别开发的动力总成系统诊断和保护的需求日益增加。 监控和保护需要智能进行,将这些功能集成到栅极驱动器中正成为一种流行的解决方案。

及时故障 (FIT) 率被认为是实现最高水平的汽车安全完整性的关键指标。例如,为了实现符合 ASIL D 的系统,FIT 率应低于 10;这样的 ASIL 级别在牵引逆变器中非常常见。牵引逆变器使电机旋转,进而驱动车辆的车轮。类似的 ASIL 要求(通常为 ASIL B 或 ASIL C)现在也成为 OBC 和 DC/DC 转换器的要求 .

为了实现尽可能低的 FIT 率,传统上在系统中独立定位的所有诊断和保护功能现在都集成到隔离式栅极驱动器中,如图 2 所示。这直接实现了更低的 DTC, 因为它显着减少了组件数量和 PCB 空间。 TI 最近推出了 UCC5870-Q1,它提供了高级诊断和保护。该器件在减少组件方面具有显着优势,可降低 DTC 并能够达到所需的 ASIL 级别,如图 3 所示的牵引 逆变器系统。

系统级的集成动力总成解决方案

多年来的重点集中在动力总成中各个子系统的集成、DTC 减少和功率密度改进。OEM 正在将其提升到一个新的水平,通过将整个动力总成系统集成到一个单元中来进一步降低成本,类似于系统- IC 行业的片上概念。迄今为止,第一步是将 OBC 和 DC/DC 子系统整合到一个盒子中,将牵引逆变器和 DC/DC 子系统整合到一个盒子中。 新平台将所有三个子系统合二为一。无论配置如何,一体化动力总成概念都可以显着降低动力总成系统的整体重量,提高功率重量比,消除子系统之间的布线,实现 DTC 目标。 研究和原型已将成本降低了 15%。除了在半导体组件级别集成栅极驱动器,在这些子系统之间共享 MCU 进一步降低了动力总成系统的总成本。

动力总成集成降低了组装成本和制造成本以及验证时间,从而降低了 OEM 的总体拥有成本和上市时间。 然而,一种权衡是原始设计制造采购缺乏灵活性。

结论

HEV 和 EV 市场正在快速增长,并且似乎正在通过实现更长的行驶里程和更高的性能从最初的客户怀疑中恢复过来。这个市场的未来增长取决于降低成本,以使 HEV 和 EV 对消费者来说是负担得起的,并且对 原始设备制造商。

DTC 模型包括降低动力总成子系统电力电子成本的努力。 除了 SiC 和 GaN 等宽带隙电源开关之外,隔离式栅极驱动器已成为关键组件,使 OEM 能够通过组件集成降低成本并实现高功能安全水平。 TI 新发布的栅极驱动器 UCC5870-Q1 , 提供了这样的解决方案。

将这种集成概念提升到一个新的水平是新兴趋势,将 OBC、DC/DC 转换器和牵引逆变器组合到一个解决方案中,既降低了成本,又提高了功率重量比。